Integrating Coding, Marking, and Labeling Equipment with Bagging Machines

A Comprehensive Guide for OEMs and Manufacturers

Marc Discher

Global Marketing Manager OEM

Topics: Bagging machines, Integrate coding and bagging machines

Einführung

Die moderne Verpackungsindustrie verlangt heute mehr als nur effiziente Abfüll- und Verpackungsvorgänge. Gefragt sind ganzheitliche Lösungen, die Produktnachverfolgbarkeit, gesetzliche Konformität und Transparenz in der Lieferkette sicherstellen. Für OEMs und Hersteller, die Schlauchbeutel- und Absackmaschinen

nutzen, ist die Integration von Kennzeichnungs-, Markier- und Etikettiersystemen inzwischen unerlässlich, um regulatorische Anforderungen zu erfüllen, die Markenintegrität zu schützen und die Betriebseffizienz zu steigern. Wenn dieser Prozess professionell umgesetzt und durch erfahrene Anbieter von Kennzeichnungssystemen begleitet wird, lässt sich die Leistungsfähigkeit der Produktionslinie deutlich verbessern und gleichzeitig die Betriebskosten senken.

Technologien für Schlauchbeutel- und Absackmaschinen

Haupttypen von Schlauchbeutel- und Absackmaschinen

Moderne Abpackprozesse nutzen verschiedene Maschinentypen, die jeweils eigene Anforderungen an die Integration von Kennzeichnungs- und Markiertechnik stellen.

Vertikale Schlauchbeutelmaschinen (auch Vertical-Form-Fill-Seal VFFS Maschinen genannt)

Vertikale Schlauchbeutelmaschinen (auch Vertical-Form-Fill-Seal VFFS Maschinen genannt) erzeugen Beutel aus einer Folienrolle, indem sie die Folie um ein Rohr legen, bevor sie befüllt und versiegelt wird. Diese Maschinen eignen sich besonders für Pulver, Granulate und kleinere Produkte. Sie ermöglichen hohe Geschwindigkeiten und bieten gleichzeitig Flexibilität für unterschiedliche Beutelformen wie Kissenbeutel oder Vierkantsiegelbeutel.

Horizontale Schlauchbeutelmaschinen (auch Flowwrapper oder Horizontal-Form-Fill-Seal HFFS Maschinen genannt)

Horizontale Schlauchbeutelmaschinen (auch Flowwrapper oder Horizontal-Form-Fill-Seal HFFS Maschinen genannt) arbeiten mit horizontal abgewickelter Folie, die in einem kontinuierlichen Prozess zu Beuteln geformt, befüllt und versiegelt wird. Horizontale Schlauchbeutelmaschinen sind ideal für feste und empfindliche Produkte, die während des Verpackungsvorgangs schonend behandelt werden müssen.

Abfüllmaschinen für vorgefertigte Beutel

Abfüllmaschinen für vorgefertigte Beutel arbeiten mit bereits hergestellten Beuteln und bieten maximale Flexibilität für anspruchsvolle Verpackungsdesigns wie Standbodenbeutel, Druckverschlussbeutel oder Sonderformen. Diese Systeme erreichen Geschwindigkeiten von bis zu 100 Beuteln pro Minute in Doppel-Konfigurationen und gewährleisten dabei höchste Dosiergenauigkeit.

Absackmaschinen für offene Beutel

Absackmaschinen für offene Beutel sind für größere Verpackungseinheiten ausgelegt, die in der Regel zwischen 5 und 50 Kilogramm pro Beutel liegen. Sie eignen sich besonders für granulierte oder frei fließende Materialien in Branchen wie Lebensmittel, Chemie und Mineralstoffe. Diese Systeme können bis zu 600 Beutel pro Stunde verarbeiten und gewährleisten dabei eine präzise Gewichtskontrolle.

Kennzeichnungs- und Markiertechnologien für Beutel

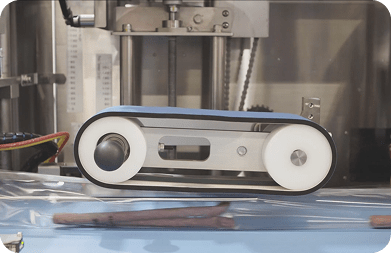

Thermotransferdruck (TTO)

Der Thermotransferdruck ist eine ideale Kennzeichnungslösung für flexible Verpackungen. Dabei wird ein thermischer Druckkopf mit Wachs-Harz- oder Harzfarbbändern verwendet, um Drucke in hoher Auflösung (300 dpi) direkt auf flexible Substrate aufzubringen. Diese Technologie ist besonders effektiv beim Bedrucken flacher, dünner Folien vor der Beutelformung. So kann die bedruckte Folie anschließend zu unterschiedlichen Beutelformen weiterverarbeitet werden, etwa zu Zipper-, Vierkant-, Seitenfalten- oder Standbodenbeuteln.

Zu den wichtigsten Vorteilen des Thermotransferdrucks zählen lösungsmittelfreies Drucken, hohe Beständigkeit für industrielle Anwendungen und die Möglichkeit, variable Inhalte in Echtzeit bei hoher Geschwindigkeit zu drucken. TTO-Systeme eignen sich für verschiedene flexible Materialien wie Kunststoffe, Folien, Filme und Polyethylen mit niedriger Dichte.

Continuous Inkjet (CIJ)

Continuous-Inkjet-Drucker ermöglichen berührungsloses Drucken von Kennzeichnungen und Botschaften auf nahezu jedem Substrat, einschließlich flacher oder gewölbter Oberflächen. Die CIJ-Technologie funktioniert, indem ein kontinuierlicher Tintenstrahl in feinste Tropfen aufgeteilt wird. Diese Tropfen werden elektrostatisch geladen und gezielt abgelenkt, um Zeichen in einem Rastermuster zu bilden. CIJ-Systeme erreichen Druckgeschwindigkeiten von bis zu 508 Metern pro Minute und eignen sich für Materialien wie Kunststoff, Glas, Metall, Folie und Papierverpackungen.

CIJ-Drucker werden häufig für das Aufbringen von Haltbarkeitsdaten, Chargennummern, Seriennummern, Barcodes, Logos und Aktionskennzeichnungen eingesetzt. Die hohe Flexibilität und Zuverlässigkeit dieser Technologie macht sie ideal für industrielle Kennzeichnungsanwendungen, bei denen gleichbleibende Leistung entscheidend ist.

Laserbeschriftungssysteme

Lasertechnologie bietet höchste Präzision und Nachhaltigkeit für Kennzeichnungsanwendungen im Bereich Beutelverpackung. Moderne Lasersysteme erzeugen hochwertige, dauerhafte Markierungen, ohne Verbrauchsmaterialien wie Tinte, Etiketten oder Prägewerkzeuge zu benötigen. Diese Technologie senkt Wartungskosten, die bei herkömmlichen tintenbasierten oder mechanischen Etikettiersystemen anfallen, und liefert gleichzeitig eine hervorragende Genauigkeit und Markierqualität.

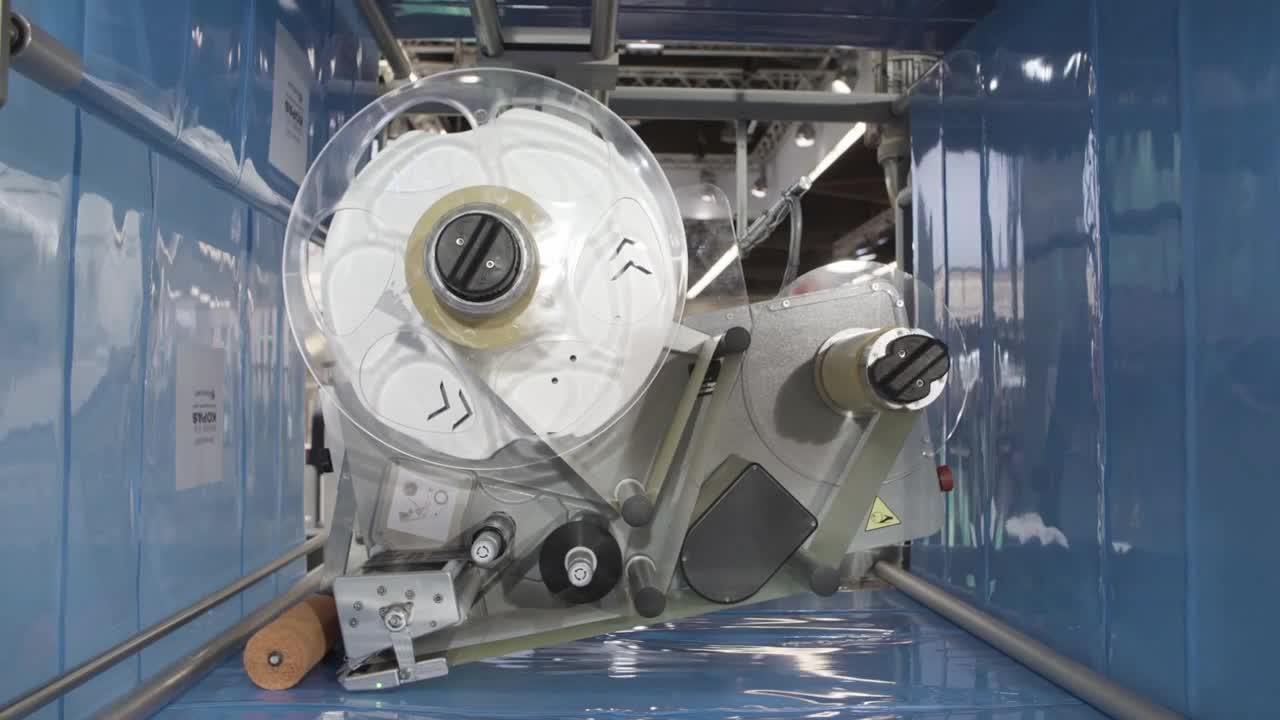

Print-and-Apply-Etikettiersysteme

Print-and-Apply-Etikettiersysteme erstellen automatisch Etiketten mit variablen Daten, beispielsweise Versandinformationen, und bringen sie direkt auf Produkten, Kartons oder Paletten an. Diese Systeme gewährleisten präzises Etikettieren und exakte Platzierung, indem sie Behälter beim Transport auf dem Förderband scannen, die entsprechenden Etiketten mit den spezifischen Informationen drucken und sie beim Vorbeifahren sicher aufbringen.

Integrationsstrategien und bewährte Vorgehensweisen

Kompatibilitätsprüfung und Planung

Erfolgreiche Integration beginnt mit einer umfassenden Kompatibilitätsprüfung. Hersteller sollten die spezifischen Anforderungen ihrer Linie bewerten, darunter zu kennzeichnende Materialien, Oberflächenbeschaffenheiten, Produktionsgeschwindigkeiten und verfügbare Einbauflächen. Die Bewertung sollte aktuelle Bedarfe und künftige Anforderungen berücksichtigen, damit die Kennzeichnungstechnik steigende Produktionsvolumina ohne nennenswerte Unterbrechungen aufnehmen kann.

Integrationsbewertung

Nehmen Sie Kontakt zu unseren Sales Engineers auf und sichern Sie sich eine kostenlose Integrationsbewertung.

Kontaktieren Sie uns

Platzierung und Montageüberlegungen

Die optimale Platzierung von Kennzeichnungs- und Markierungssystemen ist entscheidend für eine erfolgreiche Integration. Die Systeme müssen sich nahtlos in den Verpackungsprozess einfügen, ohne andere Abläufe zu beeinträchtigen, und gleichzeitig gut zugänglich für Wartung und Service bleiben. Eine fachgerechte Montage mit geeigneten Halterungen sorgt für eine stabile und präzise Positionierung, auch bei hohen Produktionsgeschwindigkeiten.

Integration in die Steuerungssysteme

Moderne Abpacksysteme nutzen SPS-Steuerungen (Speicherprogrammierbare Steuerungen) für präzise Kontrolle und Koordination. Für eine erfolgreiche Integration wird das Kennzeichnungssystem an die Maschinensteuerung angebunden, sodass ein reibungsloser Betrieb innerhalb bestehender Anlagen gewährleistet ist. Diese Verbindung ermöglicht eine synchronisierte Arbeitsweise zwischen Verpackungs- und Kennzeichnungsprozessen und sorgt für eine gleichbleibend präzise Platzierung und Qualität der Kennzeichnungen.

Softwarekonfiguration und Einrichtung

Eine korrekte Softwarekonfiguration ist entscheidend für optimale Leistung. Dazu gehört die Installation und Einrichtung der erforderlichen Software zur Steuerung von Druckparametern wie Schriftgröße, Nachrichteninhalt und Druckgeschwindigkeit. Die Software sollte variable Datencodes unterstützen, einschließlich Chargennummern, Haltbarkeitsdaten und Loskennzeichnungen.

Herausforderungen bei der Integration überwinden

Technische Integrationshürden

Produktionsbetriebe können bei der Integration neuer Kennzeichnungssysteme in bestehende Abpackanlagen auf erhebliche Herausforderungen stoßen. Ältere Systemgenerationen bereiten oft besondere Schwierigkeiten, da sie möglicherweise aufgerüstet werden müssen, um eine reibungslose Integration mit moderner Kennzeichnungstechnik zu ermöglichen. Der effektivste Ansatz besteht darin, eng mit den Anbietern von Kennzeichnungssystemen zusammenzuarbeiten, um die bestehende Infrastruktur zu bewerten und Lösungen vorzuschlagen, die Unterbrechungen auf ein Minimum reduzieren.

Betriebliche Überlegungen

Staub und Umwelteinflüsse, wie sie in Abpackprozessen häufig vorkommen, stellen zusätzliche Anforderungen an Kennzeichnungssysteme. Temperaturschwankungen, Vibrationen und ungleichmäßige Verpackungsformen erfordern Lösungen, die auch unter schwierigen Bedingungen eine gleichbleibend hohe Markierqualität gewährleisten. Die Auswahl des richtigen Systems sollte diese Umgebungsfaktoren berücksichtigen, um eine zuverlässige und langfristig stabile Leistung sicherzustellen.

Kosten- und ROI-Analyse

Die Anfangsinvestition für automatisierte Kennzeichnungs- und Markiersysteme kann erheblich sein, insbesondere für kleinere Unternehmen. Eine umfassende ROI-Analyse zeigt jedoch häufig deutliche langfristige Vorteile.

Die grundlegende ROI-Formel für die Integration von Anlagen lautet:

ROI = (Umsatz – Anlagenkosten – Betriebskosten) / Anlagenkosten × 100

Hersteller sollten dabei nicht nur die Anschaffungskosten berücksichtigen, sondern auch laufende Betriebsausgaben wie Wartung, Verbrauchsmaterialien und Schulungen.

Individuelle ROI-Analyse anfordern

Lassen Sie sich von unseren Experten bei der ROI-Bewertung Ihrer Kennzeichnungslösung unterstützen.

Kontaktieren Sie uns

Partnerschaftsmodelle mit Herstellern von Kennzeichnungssystemen

Vorteile von OEM-Partnerschaften

Strategische Partnerschaften mit Herstellern von Kennzeichnungstechnologien bieten OEMs von Abpackanlagen erhebliche Vorteile. Durch diese Zusammenarbeit können sich Unternehmen auf ihre Kernkompetenzen konzentrieren und gleichzeitig das spezialisierte Know-how ihrer Partner nutzen, um ganzheitliche Lösungen zu entwickeln. OEM-Partnerschaften fördern Innovation, senken Entwicklungskosten und erweitern die Marktreichweite durch die Kombination komplementärer Technologien.

Kooperative Engineering-Ansätze

Führende Hersteller von Kennzeichnungssystemen bieten in der Regel eine direkte Zusammenarbeit zwischen Ingenieuren an, einschließlich detaillierter Zeichnungen, Dokumentation und Unterstützung bei Produkttests. Dieser kollaborative Ansatz stellt sicher, dass kein Aspekt des Designs übersehen wird und die Systeme gezielt auf spezifische Anwendungen und Materialanforderungen abgestimmt werden können. Das Partnerschaftsmodell ermöglicht individuelle Anpassungen an verfügbare Einbauräume, Produktionsbedingungen, Anlagenspezifikationen und Geschwindigkeitsanforderungen.

Schulungs- und Supportprogramme

Um eine erfolgreiche Integration zu gewährleisten, sind umfassende Schulungsprogramme unerlässlich. Effektive Partnerschaften beinhalten gezielte Anwenderschulungen, damit das Personal die Kennzeichnungssysteme sicher bedienen und bei Bedarf Fehler beheben kann. Supportprogramme sollten außerdem Wartungsplanung, technischen Support und die Verfügbarkeit von Ersatzteilen abdecken.

Integration optimieren

Arbeiten Sie mit unseren Kennzeichnungsexperten zusammen, um Ihre Anlagenintegration zu optimieren. Profitieren Sie von maßgeschneiderten Lösungen, praxisnahen Schulungen und reibungslosem Support. Kontaktieren Sie uns noch heute, um Effizienz und Innovationskraft in Ihrer Produktion zu steigern.

Kontaktieren Sie uns

Best Practices für die Implementierung

Planung vor der Implementierung

Eine erfolgreiche Umsetzung erfordert sorgfältige Planung, die Aspekte wie Linienintegration, Prozessoptimierung und Schulungsbedarf des Personals berücksichtigt. Hersteller sollten klare Projektzeitpläne festlegen, Erfolgskriterien definieren und geeignete Ressourcen für die Installations- und Testphasen bereitstellen.

Tests und Validierung

Um sicherzustellen, dass das Kennzeichnungssystem reibungslos in den Abpackprozess integriert ist, sind umfassende Testverfahren erforderlich. Dazu gehören die Überprüfung der Ausrichtung, die Bewertung der Druckqualität, Geschwindigkeitssynchronisationstests sowie die Validierung der Integration mit bestehenden Steuerungssystemen. Die Tests sollten unter verschiedenen Betriebsbedingungen durchgeführt werden, um eine gleichbleibende Leistung über alle Produktionsanforderungen hinweg sicherzustellen.

Wartung und Optimierung

Langfristiger Erfolg hängt von einer strukturierten Wartungsplanung und kontinuierlichen Optimierung ab. Regelmäßige Kalibrierung, der Austausch von Verbrauchsmaterialien und Leistungsüberwachung tragen dazu bei, die Druckqualität konstant hochzuhalten und Ausfallzeiten zu minimieren. Automatisierte Überwachungssysteme können potenzielle Probleme frühzeitig erkennen, bevor sie den Produktionsablauf beeinträchtigen.

Zukünftige Entwicklungen und Technologietrends

Automatisierung und intelligente Fertigung

Die Integration von Kennzeichnungs- und Markiersystemen in Abpackanlagen entwickelt sich zunehmend in Richtung höherer Automatisierung und intelligenter Fertigungsprozesse. Moderne Systeme beinhalten häufig Bildverifikation, Barcode-Lesegeräte und Ausschleusmechanismen, um Produktqualität und gesetzliche Konformität sicherzustellen. Diese automatisierten Funktionen reduzieren den manuellen Aufwand und verbessern gleichzeitig die Gesamtleistung der Anlage.

Nachhaltigkeit und Umweltauswirkungen

Umweltaspekte spielen bei der Auswahl von Anlagen eine immer wichtigere Rolle. Lasermarkiersysteme senken den Verbrauch von Betriebsmaterialien deutlich, verringern die Umweltbelastung und reduzieren laufende Betriebskosten. Hersteller setzen zunehmend auf Technologien, die Abfall minimieren und gleichzeitig eine hohe Markierqualität gewährleisten.

Skalierbarkeit und Flexibilität

Zukunftsorientierte Integrationsstrategien legen den Fokus auf Skalierbarkeit und Flexibilität, um sich an wechselnde Marktanforderungen anzupassen. Modulare Systemdesigns ermöglichen Kapazitätserweiterungen und Technologie-Updates, ohne dass das gesamte System ersetzt werden muss. Dieser Ansatz schützt langfristige Investitionen und erlaubt gleichzeitig eine flexible Anpassung an sich verändernde Produktionsbedingungen.

Fazit

Die Integration von Kennzeichnungs-, Markier- und Etikettiersystemen in Schlauchbeutel- und Absackmaschinen

ist ein entscheidender Schritt hin zu optimierten Verpackungsprozessen. Der Erfolg hängt von einer sorgfältigen Technologieauswahl, einer umfassenden Kompatibilitätsbewertung und einer strategischen Partnerschaft mit erfahrenen Anbietern von Kennzeichnungssystemen ab. Auch wenn die Umsetzung anfangs Herausforderungen mit sich bringen kann, rechtfertigen langfristige Vorteile wie höhere Effizienz, regulatorische Sicherheit und Kosteneinsparungen die Investition.

OEMs und Hersteller, die Integration systematisch angehen, das Know-how ihrer Partner nutzen und bewährte Methoden anwenden, können sich in einem anspruchsvollen Produktionsumfeld deutliche Wettbewerbsvorteile sichern. Der Schlüssel liegt darin, die Integration von Kennzeichnungssystemen nicht als zusätzliche Komplexität zu betrachten, sondern als wesentlichen Bestandteil moderner, effizienter Verpackungsprozesse.

Marc Discher is a marketing leader at Videojet Technologies with extensive experience supporting OEMs in integrating coding and marking solutions into production lines. He specializes in aligning technology with complex manufacturing needs, helping global partners improve efficiency and compliance.